해부병리학 - 표본 추적 시스템(STS) 구현의 이점

개요

하지만 해부 병리학 실험실의 복잡한 환경은 효율성 및 표준화된 워크플로우 프로세스를 유지하는 데 있어 수많은 문제점을 안고 있는데요. 각 병리학 실험실은 각기 고유하기 때문에 CPA 실험실의 운영 데이터 및 모델을 살펴보고 표본 추적 시행 이후 모델과 비교하여 운영 효율성 면에서의 이점을 관찰하였습니다. 그 결과, 표본 추적 시스템 (Specimen Tracking System, STS)을 구현함으로써 표준화된 절차와 자동화를 통해 기술적(수작업) 시간 기준으로 하루 약 53 시간을 절약할 수 있었습니다.

키워드

해부 병리학, 검체 추적, 임상 조직학, 프로세스 개선, 프로세스 평가, 프로세스 최적화

개요

해부 병리학은 역사적으로 추적 및 데이터 수집에 있어 수동 시스템에 의존해왔는데요. 많은 실험실 정보 시스템(LIS )들이 케이스나 조직 블록 및 슬라이드에 대한 가장 기초적인 데이터를 제공하는 반면, 실시간 의사결정에 유용한 데이터는 보고되지 않는데요. 이는 사라진 블록 또는 슬라이드를 찾으려 할 때나 하루의 특정 시간 안에 직원 배치를 최적화할 때 분명해집니다.(AP 볼륨은 매일 크게 변동할 수 있습니다) 데이터를 파악하고 관리할 뿐만 아니라 조직학 팀 내 표준 작업 생성 시 바코딩 및 추적이 가능한데요. 이런 프로세스 변경은 효율성 향상은 물론 안전한 방법으로 실험을 완수하는 데 도움이 될 것이라고 생각합니다.

재료 및 방법

CPA 실험실에 대한 기존의 평가는 2016년 2월에 실시되었으며 STS의 영향을 이해하고 추정하기 위해 특정 데이터 포인트를 수집하였습니다. 특정 조직학 활동을 관찰하고 시간을 측정함으로써 해당 실험실의 조직학 기술자가 특정 작업을 수행하는 데 소요되는 평균 시간을 합리적으로 추정할 수 있었습니다. 각 측정 항목은 동일한 관찰자가 동일한 작업을 수행하는 개인을 여러 명 관찰하여 얻은 시간 측정치입니다.

사후 평가에서 동일한 과제를 관찰하여 비슷한 시간을 얻었으며, 그 결과는 아래에 표로 비교되어 있습니다.

표 1

| 20151 | 20171 | % 변화 | |||

| 월 평균 | 일 평균 | 월 평균 | 일 평균 | ||

| 총 수술 케이스 | 3278 | 151 | 4316 | 199 | 31.7 |

| 총 수술 슬라이드 | 15548 | 718 | 18481 | 853 | 18.9 |

| 총 수술 블록 | 9966 | 460 | 10687 | 493 | 7.2 |

| 총 냉동 | 109 | 5 | 101 | 5 | -7.6 |

| 총 특수 염색 | 869 | 40 | 722 | 33 | -17.0 |

| IHC 2 케이스 | 931 | 43 | 962 | 44 | 3.3 |

| 총 IHC 슬라이드 | 3887 | 179 | 3538 | 163 | -9.0 |

1월까지만2 IHC : Immunohistochemistry(면역조직화학)

결과

본 연구 목적은 표본 추적 시스템의 영향 대비 케이스 당 절약되는 시간을 조사하는 것입니다. 이후 수동 라벨링(등록 시 표본 용기에 라벨을 부착 현미경 절편 제작[microtomy] 시 슬라이드에 라벨을 부착하는 경우는 제외)과 관련된 조직학 프로세스의 모든 단계가 없어졌으며 자동화되었습니다.

CPA/Norton이 모든 시설에 걸친 실험실 정보 시스템(LIS )을 표준화하였으므로, 등록 구역의 일부만 프로세스가 현저히 변경되었습니다.

결론적으로 시설 간 유사한 데이터를 가진 표본 등록의 단일 프로세스를 갖추게 된 것입니다. 다른 프로세스는 중단되도록 예정되었기에 초기 평가에서는 최신 LIS 를 사용하는 프로세스만 관찰되었는데요. 모든 표본에 수동으로 등록 번호를 배정했던 이전과 달리 조직 절취(grossing)는 등록 프로세스와 동시에 이루어지거나 그 이전에 이루어졌습니다. 또한 과거에는 케이스 번호를 표본 용기에 수동으로 기재하거나 케이스 번호를 프린터에 수동으로 입력 후 카세트를 인쇄하였는데(케이스당 약 17 초 소요) 이제는 표본 추적 시행 후 케이스를 LIS 에 등록하면 이를 통해 케이스 번호가 생성되고 표본 라벨과 카세트가 자동으로 인쇄되기에 수동으로 이루어지던 두 단계가 없어졌습니다.

과거에는 조직 절취 시 각 카세트가 맞는지 확인한 다음 표본을 절취하였지만 이제는 표본 용기를 STS로 스캔하여 일치하는 것을 확인한 다음 바코드가 할당된 “가상 버킷”으로 카세트를 스캔합니다. 이때 카세트는 배송업체가 주 CPA 실험실 시설로 배송하기 위해 픽업할 때까지 포르말린에 넣어 조직 처리 바스켓에 보관하는데요. 운송되는 카세트 정보를 정확하게 수집하기 위해, 배송업체는 가상 버킷 바코드와 위치 바코드를 스캔하여 카세트를 픽업한 다음 버킷과 새로운 위치 바코드를 스캔하여 카세트를 조직학 팀으로 전달하게 됩니다. 이는 이전에는 수행되지 않은 추가 단계이지만 거의 모든 카세트가 배송업체를 통해 실험실로 오기 때문에 이후에 해당 단계는 STS의 안전성 역량으로 요구되었습니다.

다음 과정으로는 카세트를 조직 처리기에 로드하고 파라핀으로 처리하는데요. 조직 카세트가 처리되면 조직 처리기에서 꺼내 포매를 위해 이동합니다. 그런 다음 카세트를 스캔하여 표본 추적 시스템에 단계와 기술을 기록하고 표준 관행에 따라 포매하는데요. 이전에는 블록을 포매한 후 서면 로그에 해당 블록을 처리하여 수동으로 표시하는 방법으로 이루어진 바 있습니다.

이후에는 포매 구역에서 현미경 절편 제작 구역으로 카세트를 이동하는데 이곳에서는 슬라이드를 수기로 작성하고 실험실을 떠나 LIS 에서 라벨을 인쇄하는 대신 (시간 소모가 매우 많은 프로세스), 스캔한 뒤 벤치에서 슬라이드 라벨을 생성합니다. 이때는 절단 직전에 각 블록을 스캔하는데 이 단일 단위 흐름은 슬라이드의 잘못된 라벨링을 방지하기 위함입니다.

끝으로 현미경 절편 제작 후에는 슬라이드를 일상적인 H&E로 염색합니다. 그런 다음 슬라이드를 조립하여 병리학자에게 배포합니다. 이 프로세스는 슬라이드를 케이스 번호를 기준으로 정렬한 후 배정된 병리학자에게 배포할 때 표본 추적으로 슬라이드를 스캔하는 것입니다.

노동 분석

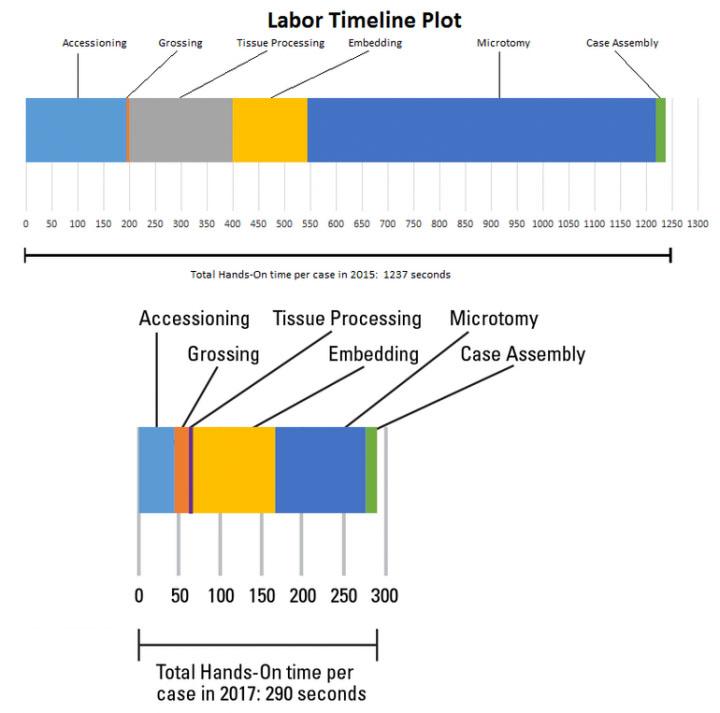

"아래의 표에서 볼 수 있는 바와 같이 관찰된 각 프로세스의 수동 “수작업”의 세부항목(등록, 조직 절취 등)을 케이스당 초 단위로 나타내었는데요. 이는 작업에 대해 관찰된 초 수에 해당 연도의 작업량에서계산된 단위(케이스당 블록/슬라이드)를 곱하여 계산하였습니다. 이로써 매년 일관성이 있을 수 있는 공통적인 측정치를 산출합니다. 또한 그림 1의 그래프는 2015 - 2017년의 소요 시간 선 도표를 나타내며 작업당 시간의 현저한 차이로 수동 또는 “수작업”에 대해 전체적으로 76.5%의 시간이 절약되었음을 보여줍니다."

수작업 시간 비교

표 2

| STS 설치 전 프로세스 | STS 설치 후 프로세스 | 비교 | |||||

|---|---|---|---|---|---|---|---|

| 단계 | 설명 | 시간/케이스(초) | 단계 | 설명 | 시간/케이스(초) | Δ 초 단위 | % Δ |

| 등록 | 등록 | ||||||

| Step 1 | 수동으로 케이스 번호 배정 | 12 | Step 1 | 데이터 입력 | 38 | ||

| Step 2 | 타임스탬프 | 2 | Step 2 | 카세트 인쇄(자동화) | 0 | ||

| Step 3 | 요청서 사본 제작 | 13 | Step 3 | 라벨 생성 | 0 | ||

| Step 4 | 사본에 케이스 번호를 수기로 기록 | 21 | Step 4 | 표본 용기에 라벨링 | 4.5 | ||

| Step 5 | 표본에 케이스 번호를 수기로 기록 | 13 | Step 5 | 요청서에 라벨링 | 3 | ||

| Step 6 | 데이터 입력 LIS 에 | 62 | |||||

| Step 7 | 카세트를 수동으로 인쇄 | 17 | |||||

| Step 8 | 수기로 작성된 일일 로그에 기입 | 16 | |||||

| Step 9 | 수기로 작성된 케이스 로그북에 기입 | 38 | |||||

| 합계 | 194 | 합계 | 45.5 | 148.5 | -76.5 | ||

| 조직 절취 | 조직 절취 | ||||||

| Step 1 | 조직 절취(가변적, 계수 되지 않음) | 0 | Step 1 | 요청서 스캔 | 2 | ||

| Step 2 | 카세트를 바스켓에 넣기 | 5 | Step 2 | 표본 용기 스캔 | 3 | ||

| Step 3 | 조직 절취(가변적, 계수 되지 않음) | 0 | |||||

| Step 4 | 카세트 스캔 | 7.5 | |||||

| Step 5 | 카세트를 바스켓에 넣기 | 5 | |||||

| 합계 | 5 | 합계 | 17.5 | -12.5 | 250.0 | ||

| 조직 처리 | 조직 처리 | ||||||

| Step 1 | 카세트를 카세트 바스켓에 분류 | 18 | Step 1 | 수령한 카세트 바스켓을 STS로 스캔 | 1 | ||

| Step 2 | 카세트 바스켓 사진 촬영 | 14 | Step 2 | 카세트 바스켓을 처리기로 스캔 | 1 | ||

| Step 3 | 카세트 수 계수1 | 153 | |||||

| Step 4 | 카세트 수를 로그북에 기록 | 16 | |||||

| 합계 | 201 | Total | 2 | 199 | -99.0 | ||

| 포매 | 포매 | ||||||

| Step 1 | 우선순위/숫자 순으로 카세트 분류 | 6 | Step 1 | 카세트 스캔 | 5 | ||

| Step 2 | 카세트 포매 | 93 | Step 2 | 카세트 포매 | 87.5 | ||

| Step 3 | 블록 배출 | 12 | Step 3 | 블록 배출 | 10 | ||

| Step 4 | 긁어내기 | 34 | Step 4 | 긁어내기 | 0 | ||

| 합계 | 145 | 합계 | 102.5 | 42.5 | -29.3 | ||

| 현미경 | 현미경 | ||||||

| Step 1 | 슬라이드를 수기로 기록 | 37.6 | Step 1 | 블록 스캔 | 3 | ||

| Step 2 | 슬라이드 라벨을 인쇄 및 케이스 정보 편집 LIS 에서2 | 96 | Step 2 | 블록 표면 처리 및 절단 | 105 | ||

| Step 3 | 블록 표면 처리 및 절단 | 531.1 | Step 3 | 슬라이드 라벨링 | 2 | ||

| Step 4 | 슬라이드 라벨링 | 9.4 | |||||

| 합계 | 674.1 | 합계 | 110 | 564.1 | -83.7 | ||

| Case Assembly | 케이스 조립 | ||||||

| Step 1 | 케이스 정보를 서면 로그에 기록 | 18 | Step 1 | 슬라이드를 STS로 스캔 | 12.9 | ||

| 합계 | 18 | 합계 | 12.9 | 5.1 | -28.3 | ||

| 총 수작업 시간 | 1237 | 총 수작업 시간 | 290.4 | 946.7 | -76.5 | ||

1*초 수 = 1 초/3 블록 x 하루 평균 블록 수

2 LIS 에서

표3

| 측정 항목 | 2015 | 2017 |

| 총 조직학 프로세스 단계 | 24 | 20 |

| 포매에 사용할 수 있는 첫 번째 카세트의 시간 (생검) | 11:30 PM | 3:04 PM |

| 평균 포매 단계 수 | 3 | 3 |

| 평균 절단 단계 수 | 6 | 5 |

| 시간당 포매된 평균 카세트 수 | 97 | 102 |

| 시간당 절단된 평균 블록 수 | 24 | 34 |

해부 병리학은 역사적으로 추적 및 데이터 수집을 수동 시스템에 의존해온 과거와는 달리 이제는 데이터를 파악하고 관리할 뿐만 아니라 조직학 팀 내 표준 작업 생성 시 바코딩 및 추적이 가능하게 되었습니다.

고찰

STS 시행을 통해 프로세스 단계 수 감소 그리고 생산성 증가로 조직학의 측정 가능한 개선을 확인하였습니다. 프로세스 단계 수도 24개에서 20개로 줄었는데요. 이 수치는 커 보이지 않을 수 있지만, 4 가지 주요 단계를 제거함으로써 제거된 단계의 시간적 영향으로 인해 “수작업 시간”이 크게 감소하였음을 시사합니다. 제거된 주요 단계로는 아래와 같습니다. (1) 시간이 아주 많이 드는 라벨 생성 프로세스(연간 약 3,220 시간), (2) 조직을 처리하기 전에 각 블록을 손으로 세는 작업(연간 약 10 시간), (3) 조직을 처리하기 전 바스켓 사진 제거(연간 약 4 시간), (4) 슬라이드 수기 작업(연간 약 134 시간) 기타 측정 가능한 개선은 기술 작업의 조직학 생산성에서 관찰되었는데요. 작업을 간소화하고 종이를 제거함으로써 기술자들은 포매에 시간당 평균 5블록을 절단에는 시간당 평균 10 블록을 추가할 수 있었습니다. 또한 조직학 작업(포매, 현미경 절편 제작 및 케이스 조립)을 수행하는 데 소요되는 시간은 케이스당 837초에서 케이스당 평균 612초로 감소하였는데 이는 조직학 실험실에서만 소요된 수작업 시간이 27%가 감소한 것입니다.

STS를 추가하고 기타 개선사항(예: LIS )을 도입한 결과, CPA Labsto는 케이스당 평균 약 16 분의 기술적(수작업) 시간을 절약할 수 있었습니다. 이는 하루 52.3의 기술적 시간에 해당하며 (946.7 초 x 하루 평균 케이스 수 199 / 3600) 하루 한 명의 정규 직원 시간보다 큰 수치입니다. 이처럼 프로세스와 제품에 기타 개선사항을 도입함으로써 이용 가능한 첫 표본 (조직학에서 작업할 수 있는 표본)은 오후 11시 30 분이 아닌 오후 3시 4분에 준비되었습니다.

조직학 실험실에서는 표본 추적이 필요합니다. 표본, 슬라이드 및 블록을 추적하는 수동 프로세스를 제거함으로써 기술자들이 조직학 기법을 개발하고 개선할 수 있는 시간을 가질 수 있기 때문입니다. 숙련된 기술자가 은퇴하기 시작하고 새 졸업생들이 적절한 교육을 받을 수 있는 기간과 시간이 부족해짐에 따라 시간의 가치 또한 증가했습니다. 표본 추적은 서면 로그, 전화 통화, 시간 소모적인 검색의 필요성을 줄임으로써 추가 기술 교육을 위해 손실된 시간을 돌려줍니다. 또한 표본 추적의 가장 좋은 측면은 범용 아이콘과 텍스트를 제공하는 고도의 사용자 친화적 애플리케이션이라는 것인데요. 표본 추적은 전통적인 소프트웨어 분석가와 코딩 기술자보다 실험실의 요구를 누구보다 잘 이해하는 조직병리학자와 실험실 종사자들이 개발하였으며 오늘날에도 여전히 발전을 거듭하고 있습니다.

예측 및 실현 결과는 획득한 기관에 따라 다르며 다른 기관에서 달성 가능한 결과를 반영하지 않을 수 있다.

발표자 소개

Shanna Brotzge Pollock, MSB, HTL (ASCP) QIHC, PA. Director Pathology - CPA Lab, Norton Healthcare

라이카 바이오시스템즈 Knowledge Pathway 콘텐츠는 에서 이용할 수 있는 라이카 바이오시스템즈 웹사이트 이용 약관의 적용을 받습니다. 법적고지. 라이카 바이오시스템즈 웨비나, 교육 프레젠테이션 및 관련 자료는 특별 주제 관련 일반 정보를 제공하지만 의료, 규정 또는 법률 상담으로 제공되지 않으며 해석되어서는 안 됩니다. 관점과 의견은 발표자/저자의 개인 관점과 의견이며 라이카 바이오시스템즈, 그 직원 또는 대행사의 관점이나 의견을 나타내거나 반영하지 않습니다. 제3자 자원 또는 콘텐츠에 대한 액세스를 제공하는 콘텐츠에 포함된 모든 링크는 오직 편의를 위해 제공됩니다.

모든 제품 사용에 다양한 제품 및 장치의 제품 정보 가이드, 부속 문서 및 작동 설명서를 참조해야 합니다.

Copyright © 2024 Leica Biosystems division of Leica Microsystems, Inc. and its Leica Biosystems affiliates. All rights reserved. LEICA and the Leica Logo are registered trademarks of Leica Microsystems IR GmbH.